Sind die Schadstoffkonzentrationsverläufe dagegen schwankend und/oder auf niedrigem Niveau, so empfiehlt sich das Verfahren der Regenerativen Fotooxidation (RF). Hierbei werden die Luftströme über eine Adsorptionsstufe geführt, die Schadstoffe abgeschieden. Der gereinigte Luftstrom emitiert mit Restkonzentrationen gemäß der zulässigen Grenzwerte. Das Adsorptionsmittel wird dann regelmäßig in einem separaten Kreislauf regeneriert, entweder periodisch mit Adsorptionsfiltern (AF) oder kontinuierlich bei Adsorptionsrädern (AR). Die beiden Varianten bedienen unterschiedliche Einsatzbereiche. Durch die gleichmäßige Aufkonzentrierung lassen sich bei der Regenerativen Fotooxidation genauso wie bei der Direkten Fotooxidation die Betriebskosten durch geringere Katalysatormengen und –temperaturen gegenüber einer KNV mit ca. 25 bis 75% deutlich reduzieren. Darüber hinaus lassen sich durch die wesentlich kleineren Regenerationsluftströme auch kleinere platzsparende Reinigungsmodule realisieren, was zusätzlich zu weiteren Einsparungen bei Invest und Betrieb führt.

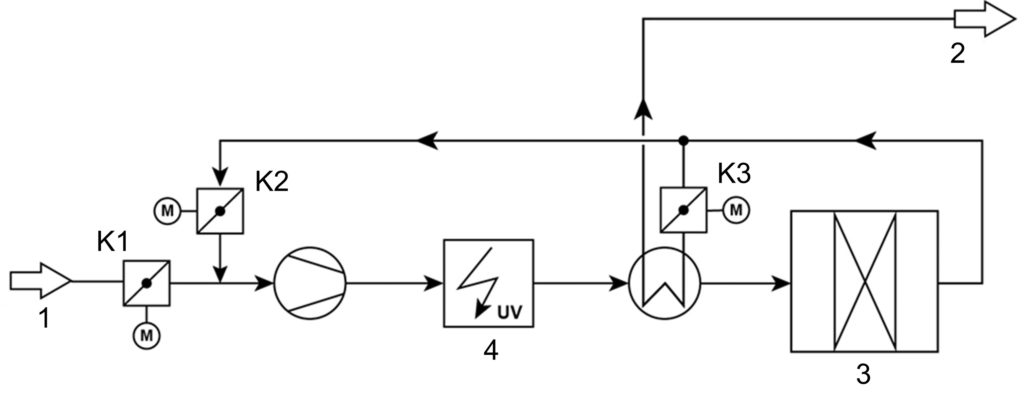

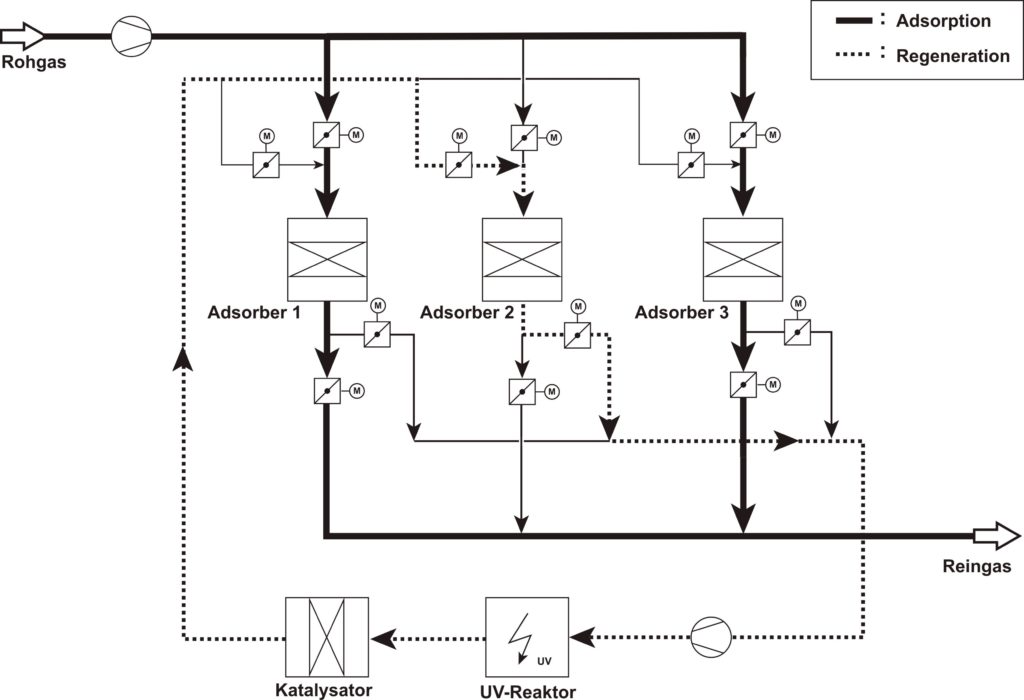

Bei der Regenerativen Fotooxidation mittels Adsorptionsfilter wird der VOC-belastete Hauptstrom wechselweise über zwei parallele Adsorptionsstufen (bei 24h-Betrieb) geführt (Bild 6). Hierbei werden die schwankenden VOC-Frachten mit hohen oder niedrigen Schadstoffkonzentrationen komplett auf unter Emissionsgrenzwert durch Adsorption mittels geeignetem Adsorptionsmittel abgeschieden. Die austretende Abluft erfüllt dauerhaft die geforderten Reinluftgrenzwerte.

Bereits vor Erschöpfung des Adsorptionsmittels wird auf die zweite parallele frische Adsorptionsstufe umgeschaltet. Die erste Stufe geht in eine UV-Betriebsphase im Regenerationskreislauf. Dieser Kreislauf wird mittels Gebläse betrieben. Die Kreislaufluft wird hierbei über eine UV-Stufe und anschließend über eine Katalysatorstufe geführt, bevor sie zurück in die Adsorptionsstufe gelangt. Durch den Energieeintrag der UV-Strahlung erwärmt sich die Kreislaufluft bis auf Betriebstemperaturen, die für die Desorption und Regeneration des Adsorptionsmittels sowie für den Betrieb der Katalysatorstufe erforderlich sind. Bei erhöhten Mediumtemperaturen werden die zuvor adsorbierten organischen Schadstoffe wieder aus der Adsorptionsstufe unter definierten Bedingungen schnell und gleichmäßig ausgetrieben und mit dem Kreislaufabluftstrom der UV-Fotooxidation mit nachgeschalteter Katalyse zugeführt. Hier werden diese dann abgebaut bis zur vollständigen Mineralisierung (CO2, H2O). Durch diese Verfahrensweise lassen sich konstante und hohe VOC-Konzentrationen einstellen, welche die Effektivität der UV-Stufe drastisch erhöhen. Die schnelle Desorption führt zu deutlich kürzeren Regenerationszeiten gegenüber den Adsorptionszeiten. Nach Unterschreiten eines vorgegebenen Konzentrationswertes wird die UV-Stufe abgeschaltet. Die Adsorptionsstufe wird heruntergekühlt und steht dann regeneriert erneut für den Adsorptionsbetrieb im Standby bereit. Gewöhnlich werden die Systeme je nach Rohluftkonzentration für eine Regenerationsdauer von 15-35% der Adsorptionszeit ausgelegt.

Gegenüber der direkten Fotooxidation lassen sich durch diese Verfahrensweise enorme Einsparungen an Betriebsmitteln wie elektrischer Strom, Lampen und Katalysator erzielen. Neben der erhöhten Effektivität werden die wertintensiven Komponenten wie UV-Lampen und das eingesetzte Katalysatormaterial vor Belagsbildung, Vergiftung und Verblockung durch Aerosole, Stäube und sonstige aggressive Inhaltsstoffe im Hauptstrom geschützt. Dieses Verfahrensvariante kommt meist dann zum Einsatz, wenn sehr lange Standzeiten erwartet werden oder sogenannte Hochsieder-VOC eine Desorptionstemperatur von > 200°C erfordern. Für den Fall, dass zwischen den Betriebszeiten ausreichende Stillstandszeiten (z.B. 1- oder 2-Schichtbetrieb) zur Verfügung stehen, kann auch auf eine einstraßige Variante zurückgegriffen werden.

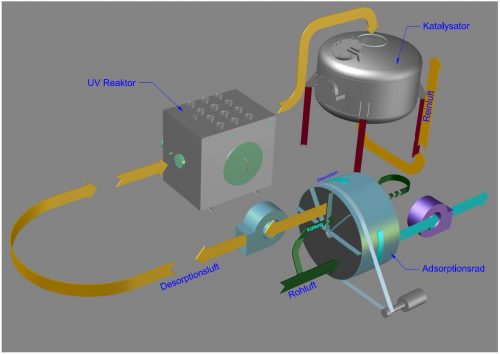

Hierbei durchströmt der Rohluftstrom einen sich kontinuierlich drehenden Rotor aus Mineralfasern in axialer Richtung, der mit Adsorptionsmitteln (meist Zeolithe) besetzt ist. Hierbei entspricht die durchströmte anteilige Querschnittsfläche (Adsorptionszone) in etwa dem gewünschten Aufkonzentrierungsverhältnis. Die VOC der Rohluft werden auf den Adsorptionsmitteln abgeschieden. Der gereinigte Luftstrom entweicht. Ein Bruchteil der Rohluft durchströmt zuerst die sogenannte Kühlzone und kühlt den Teil des Rotors, der eben die heiße Desorptionszone verlässt. Im weiteren Verlauf wird dieser Strom durch Rekuperatoren weiter erwärmt bis er heiß genug ist um durch die Desorptionszone die abgeschiedenen VOC in einer hohen gleichmäßigen Konzentration zu desorbieren. Dieser kleine konzentrierte Strom wird der Fotooxidationsstufe mit nachgeschalteter Katalysatorstufe zugeführt, gereinigt und ebenfalls emittiert.